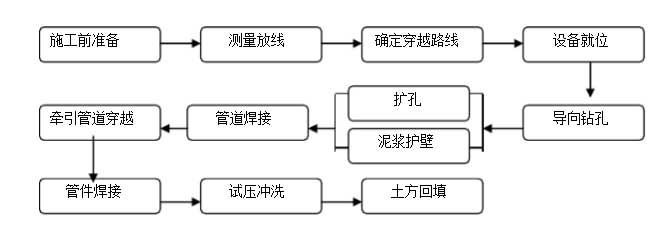

pe拖拉管操作流程与施工

1、施工工艺流程图

2、施工丈量

2.1 平面控制放线

平面控制及放线,根据现有边线,经过勘测方提供的控制点引

测本工程的定位点, 为保证施工各阶段控制点网, 坐标及高程的精确,首先对施工现场内各控制桩加以维护。 并把各控制点引测至现场外加以维护,以便竖向引测放线。同时要做闭合校核。

施工前经过全站仪沿空中上拉管的中心线每 3 米设置一桩(有障碍物的除外),并沿拉管的中心线撒好白灰线且测出桩高程,算好桩 高程与设计拉管流水面的关系。

2.2 高程控制

高程控制依据勘测方提供的水准点引测施工现场的高程控制点。 依据本工程的实践状况, 在现场选择固定的中央做暂时水准点, 并做好维护。

高程控制采用两次仪器高程前后视等距测法,坚持精度。为保证设计方向、位置的正确性,控制线的传送用经纬仪停止引测,保证平面位置的精确。

3、地层勘探公开管线探测及钻进轨迹的规划与设计

地层勘探主要理解有关地层和公开水的状况, 为选择钻进办法和配制钻液提供根据。 其内容包括: 土层的规范分类、 孔隙度、含水性、透水性以及公开水位、基岩深度和含卵砾石状况等。

导向孔轨迹设计能否合理对管线施工能否胜利至关重要。 钻孔轨迹的设计主要是依据工程请求、地层条件、地形特征、公开障碍物的 详细位置、钻杆的入出土角度、钻杆允许的曲率半径、钻头的变向能 力、导向监控才能和被铺设管线的性能等。

4、钻液的配置

钻液的好与坏关于拉管施工的成败起到了极关键的作用。钻液 具有冷却钻头、光滑钻具, 更重要的是能够悬浮和携带钻屑,使混合后的钻屑成为活动的泥浆顺利地排出孔外, 既为回拖管线提供足够的环形空间, 又可减少回拖管线的重量和阻力。 残留在孔中的泥浆能够起到护壁的作用。

本工程按以往施工经历和对相似地域地质状况的理解, 配置钻进液。钻液由水、膨润土和聚合物组成。水是钻液的主要成份,膨润土 和聚合物通常称为钻液添加剂。钻液的质量越好与钻屑混合越恰当, 所制造的泥浆的活动性和悬浮性越好, 回扩成孔的效果越理想, 胜利的概率越大。

为改善泥浆性能,有时要参加适量化学处置剂。烧碱(或纯碱)

可增粘、增静切力、调理 PH值,投入烧碱量普通为膨润土量的 2%。

依据以上理论,本工程的钻液配合比肯定为:膨润土 20%,转液

宝 1%,水 75%,2%膨润土重量的烧碱。

5、导向钻进

钻机就位后, 调整钻机导向杆到略高于设计管位中心高程的位置,程度钻入土中。在导向钻头中装置发射器,经过空中接纳器,测得钻 头的深度、鸭嘴板的面向角、钻孔顶角、钻头温度和电池情况等参数, 将测得参数与钻孔轨迹停止比照, 以便及时纠正。 空中接纳用具有显现与发射功用, 将接纳到的孔底信息无线传送至钻机的接纳器并显现, 操作手依据信号反应支配钻机按正确的轨迹钻进。 在导向钻孔过程中技术人员依据探测器所发回的信号, 判别导向头位置与钻进道路图的偏向,随时调整。并把调整数值记载在“钻进位置”相应的表格中。

为了保证导向头能严厉依照操作人员发出的指令行进, 需求在管道线路初步布点后对控制点停止加密加细。距离 3m设中线、高程控制点,用木桩做出明显标志, 并在桩点四周用混凝土砌出护墩加以维护。控制人员严厉依照点位,支配仪器。

依据以往的施工经历, PE管在孔内拉动的过程中受重力的作用, 会发作管道下沉现象。 因而在本工程中, 导向钻进的钻进点选择在略高于设计管中线的中央。以减低管道自重对高程的影响。

6、扩孔

依据现场地质状况, 采用刮刀式扩孔器。 扩孔器尺寸为铺设管径的 1.2 ~1.5 倍,即 50 ㎝×1.5=75 ㎝。这样既可以坚持泥浆活动畅

通又能保证管线的平安、顺利的拖入孔中。

回拉扩孔铺管的间隔比拟长, 泥浆作用特别重要, 孔中短少泥浆会形成塌孔等不测事故, 使导向钻进失去作用并为再次钻进埋下隐患。思索到地层泥浆较易漏失,泥浆漏失后,孔中短少泥浆,钻杆及管线 与孔壁间的摩擦力增大, 招致拉力增大。 因而要坚持在整个钻进过程中有“返浆”,并依据地质状况的变化及时调整钻液配比以产生的不 同泥浆。

7、管道焊接(电熔焊接)

(1) 管道接口质量的好坏直接影响到拉管施工的胜利停止, 因而要严厉按以下操作步骤执行。

a、电熔衔接机具与电熔管件应正确连通,衔接时,通电加热的电压和时间契合电熔衔接机具和电熔管件的规则。

b、电熔衔接冷却时间,不得挪动衔接件或衔接件上不得施加任何外力。

c、电熔承插衔接管材衔接端应切割垂直,衔接面应清洁洁净, 并应标明插入深度,刮去外表的氧化层。衔接前,对应衔接件,使其在同一轴线上。

d、干管衔接部位下端应采用支架,并固定吻合。

e、管道衔接时, 施工现场条件允许时, 可在在沟槽上停止焊接。

f 、焊接终了后,检查观测孔内物料能否顶起,焊缝处能否有物料挤出。合格的焊口应是 圠唵熔焊过程中,无冒(着)火、过早停机等现象,电熔件的察看孔有物料顶出。

(2)热熔衔接:

a 、热熔衔接前、后衔接工具加热面上的无污物应用干净棉布擦净。

b 、热熔衔接加热时间和加热温度应契合热熔衔接工具消费厂和管材、管件消费厂的规则。

c、热熔衔接保压冷却时间,不得挪动衔接件或衔接件上不得施加任何外力。

d、管道衔接前,管材固定在机架上,取下铣刀,闭合卡具,对管子的端面停止铣削,当构成连续的切削时,退出卡具,检查管子两端的间隙(不得大于 3mm)。电熔衔接面应清洁洁净,刮初外表皮。

e、热熔对接衔接,两管段应各伸出卡具一定的自在长度,校正衔接件,使其在同一轴线上,错边不宜大于壁厚的 10%。

f 、加热板温度适合( 220± 10℃),当指示灯亮时,需要在等 10

分钟运用,以使整个加热板温度平均。

g、温度适合的加热板置于机架上, 闭合卡具, 并设系统的压力。到达吸热时间后,疾速翻开卡具,取下加热板。应防止与熔融的端面 发作碰撞。

h、疾速闭合卡具,并在规则时间内,匀速地将压力调理到工作压力,同时按下冷却时间按钮。到达冷却时间后,在按一次冷却时间按钮,将压力降为零,翻开卡具,取下焊好的管子。

i 、卸管前一定要将压力降至为零,若挪动焊机,应拆下液压软管,并做好接头防尘工作。

j 、合格的焊缝应有两翻边,焊道翻卷的管外圆周上,两翻边的

外形、大小平均分歧,无气孔、鼓泡和裂纹,两翻边之间的缝隙的根

部不低于所焊管子的外表。

k、管道衔接时, 施工现场条件允许时, 可在在沟槽上停止焊接, 管口应暂时堵封。在大风环境下操作, 采取维护措施或调整施工工艺。

8、拉管

拉力计算 : φ 500PE管重量为 45.76 ㎏/ m。管道倾斜角度为: 10。

经计算 , 所选用拉管机能接受该拉力。

中水管焊缝和管道强度检验合格后,即可进入拉管施工。首先用 现场制造的“ PE管封套” 将管头密封, 然后在管头后端接上回扩头,管后接上分动器停止接收,将管子回接到工作井后,卸下回扩头、分动器、取出剩余钻杆,堵上封堵头,停止水压实验。

施工时,拉管机操作人员要依据设备数据平均平稳的牵引管道,切不可生拉硬拽。

9、注浆加固

PE 管道拉通后,为了防止空中沉降,需求停止注浆加固。由于受场地条件限制,本次采用孔内注浆的加固措施。

( 1)拉管施工前在 PE 管前端衔接两根与 PE 管同长度的∮ 25 钢管,与 PE 管一同拉入土中并一同抵达拉管设计终点桩号。抵达终点后, 解除∮ 25 钢管与 PE管的衔接,在两根钢管前面各加一根 6m长同直

径的注浆花管。

(2)挪动拉管机到 1#接纳坑,和∮ 25 钢管衔接并回拽。每拽入 6

m,把钢管和拉管机的衔接取消,换成和高压注浆泵衔接。注入 1:

1 水泥、粉煤灰浆液( 0.4Mpa),从而置换触变泥浆,补充 PE管四周的空隙。然后再换再拉,再拉再注,重复停止。直到把钢管全部拉出

1#接纳坑,注浆过程也就全部完毕了。

a、依据实践状况每 3-6 米注浆一次,依据计算注浆量一定大于泥浆量,注浆时尽量坚持不要连续。

b、当花钢管拖入空中时一定要用堵头堵死,避免浆液从花管前端流出。

- 上一篇:pe管的6大优点 [2023-02-22]

- 下一篇:判断PE管材焊接质量,只看外观可不行 [2023-02-10]